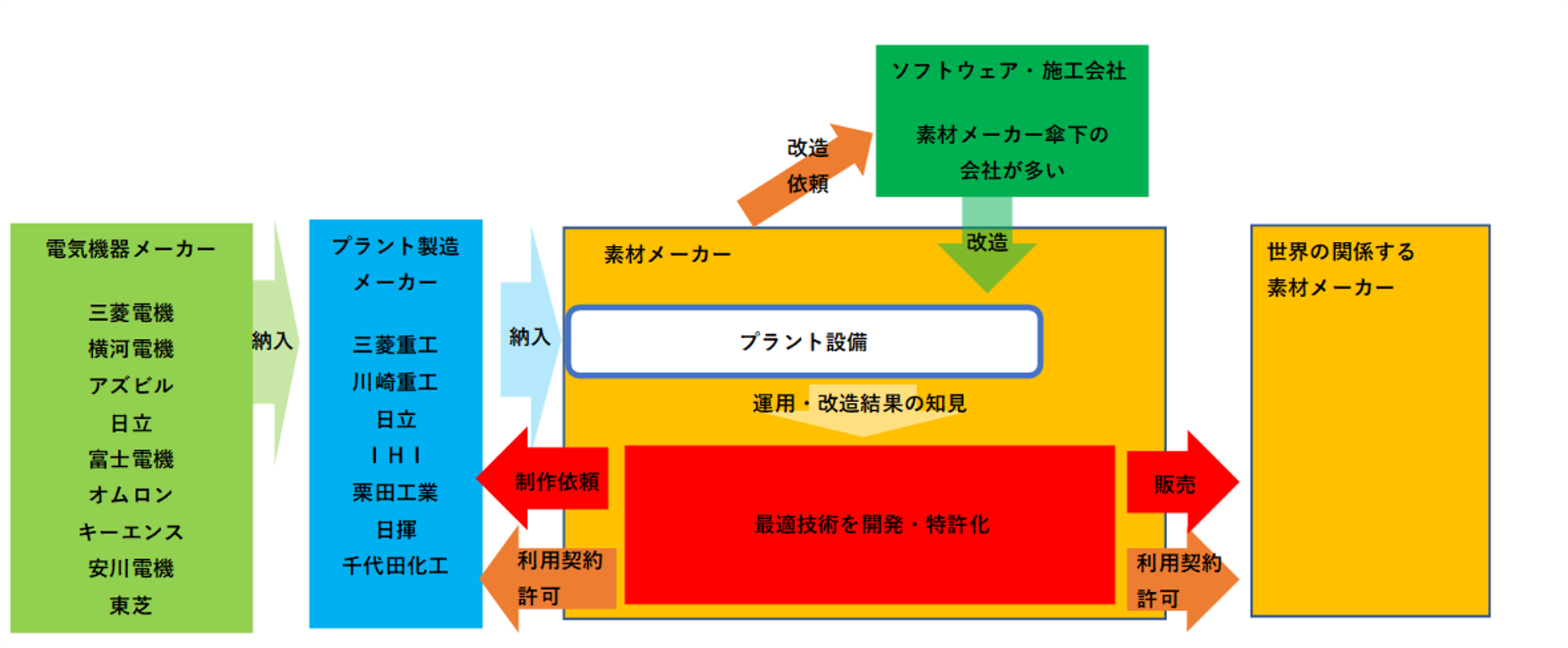

各企業で多くの技術者は、設備、生産ラインの改善業務を行っています。いわゆるプラントエンジニアです。製造業においては、複数の部署名に分かれていますが、ほとんどの製造部門の仕事は、それにあたります。

設備、生産ラインの改善業務を行うからと言って、直接的に設備に対して、溶接加工や、ソフトの改造といったことを行うわけではありません。実際の工事については、社外の工事業者に依頼します。

しかし、業者に対して単に、工事目的と作業内容を伝えただけでは、社内の事情を知らない工事業者は、今後の想定される生産体制の形態、現状の運用状況、故障、火災といった非常時の対処、あらゆる側面を考慮しないまま、工事目的を達成するだけの工事を行ってしまうため、その後、工事が原因となり、何らかの問題を抱えることに直面してしまいます。プラントエンジニアの仕事は、そのような問題を回避し、会社が持続的に生産活動を行えるように未来の会社のあるべき姿を考慮して、詳細な工事思想と具体的な工事仕様を決定し、業者の工事を取りまとめることです。

プラントエンジニアの作業の流れは、基本的にどの製造業においても同じで、①改善提案と予算の取得、②工事仕様の詳細内容の決定、③工事業者への依頼、④完成検査と効果の検証。この4ステップの作業です。簡単に各ステップの流れを以下に記載します。

①改善提案と予算の取得

設備の改善工事は、生産能力向上、新規商品ラインの構築、省エネ生産への最適化、老朽化の改善とさまざまな目的があります。その目的を見つけ出し、改善によって得られる効果を計算し、定量的に評価します。そして価値のある必要なことを、自分で見つけ出し、必要な予算額を算出し、経営者にシンプルで伝わりやすい形に資料を作成、提案して、必要な予算を確保します。

②工事仕様の詳細内容の決定

予算の確保ができると、提案した改善の目的と会社のあらゆる側面を考慮して、社内のさまざまな分野の部門関係者と相談し、予算の範囲内で詳細な工事、設備の仕様を決定してゆきます。この時、改善後の運用方案なども確立してゆきます。

③工事業者へ依頼

決定した詳細な内容を、工事業者へより正確に伝達するため、仕様書を作成し、工事内容の相違がないように様々な業者と会社の稼働状態などを考慮し、打ち合わせを繰り返し行い、最も最適な工事方法を模索して、工事を様々な業者に依頼してゆきます。

④完成検査

依頼した工事が適切に行われたか確認し、予算提案時の効果が十分に得られたか検証を行い。報告書、論文としてまとめ、最終的な成果を上層部へ報告します。

この4ステップの期間は、巨大なプロジェクトになればなるほど、動かせる金額規模によっては、会社への影響力が極めて大きくなってきますので、さまざまな部門の知識が必要になります。

プラントエンジニアの基本的な知識は、電気・機械の知識が当然要求されますが、規模が大きくなると必要な知識は、電気・機械で動かす対象物の知識から、生産する製品の知識へ広がってゆくため、商品の開発部門と同様、その会社の製品の分野の専門知識(シリコンなら機能化学、半導体なら材料工学等)が生きる仕事でもあります。

コメント